- Accueil

- Coke métallurgique

Coke métallurgique

Le coke métallurgique ou «coke Met» ou « coke BF (haut fourneau) » ou simplement «coke en abrégé» est un matériau carboné dur produit au cours du processus de « distillation destructive » de divers mélanges de charbon bitumineux. Il est produit par carbonisation du charbon à haute température (1 100 °C) dans une atmosphère pauvre en oxygène dans un four à coke. Le coke est essentiel pour le processus de fabrication du fer des hauts fourneaux (BF) afin de supporter la charge et d'assurer la perméabilité aux gaz, il existe donc une limite minimale de charge de coke. Le coke constitue une part importante des coûts de production du métal chaud. Outre les aspects économiques, la consommation de coke est également fortement liée aux émissions de CO2 (dioxyde de carbone) et donc aux problèmes environnementaux.

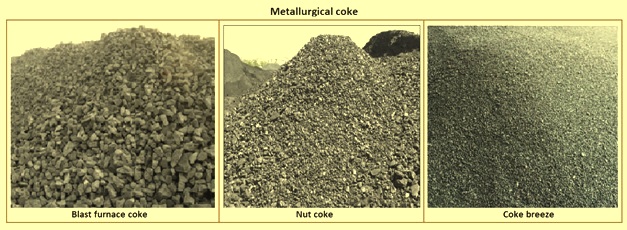

La production de coke de haute qualité nécessaire à une BF moderne entraîne la génération d'une grande quantité de produits de petite taille (sous tamis), à savoir le coke de noix et le coke de brise (Fig 1). Alors que la brise de coke est utilisée comme combustible dans l'usine d'agglomération, le chargement du coke de noix dans le BF mélangé à la charge de minerai est maintenant devenu une pratique normale en raison de la possibilité d'économiser le coke et d'augmenter la productivité du four.

Fig 1 Coke métallurgique

Aspects historiques

Le coke a des origines anciennes et la carbonisation du charbon est mentionnée dans le texte dès 371 avant notre ère (avant l'ère commune). Cependant, l'utilisation de coke comme source unique de combustible dans un BF a commencé quelque part entre le début et le milieu du 1800 siècle. Ce coke était fabriqué en tas. La connaissance du coke et de ses propriétés manquait au début de l'ère du coke. Les demandes plus élevées encourues pour une meilleure fonte ont conduit à des demandes plus élevées de coke. À la fin du siècle dernier, trois thèmes cohérents sont apparus concernant les propriétés du coke et les performances du BF. Ils sont liés à la viabilité de la BF, à l'amélioration de la productivité et de l'efficacité de la BF et aux opérations de la BF à des taux de coke inférieurs.

Le processus BF de fabrication du fer, qui a commencé à Coalbrookdale dans le Shropshire en 1709, lorsque Abraham Darby produisait de la fonte brute à raison de 3 tonnes par jour, utilisant environ 4 tonnes de coke par tonne de métal chaud, est devenu un vaste entreprise, où sont désormais en activité les BF capables de produire plus de 10 000 tonnes de métal chaud/jour, en utilisant moins de 400 kg de coke par tonne de métal chaud.

Production de coke BF

Un coke de bonne qualité est généralement obtenu à partir de la carbonisation de charbons à coke de bonne qualité. Les charbons à coke sont définis comme les charbons qui, lors de la carbonisation, subissent un ramollissement, un gonflement et une resolidification en coke. Une considération importante dans le choix d'un mélange de charbon est qu'il ne doit pas exercer une pression élevée sur la paroi du four à coke et qu'il doit se contracter suffisamment pour permettre au coke d'être poussé hors du four. Les propriétés du coke et les performances de poussée des fours à coke sont influencées par la qualité du charbon et les variables de fonctionnement de la batterie suivantes : rang du charbon, caractéristiques pétrographiques, chimiques et rhéologiques du charbon, taille des particules, teneur en humidité, densité apparente, altération du charbon, température de cokéfaction et cokéfaction débit, temps de trempage, pratique de la trempe et manipulation du coke. La variabilité de la qualité du coke est faible si tous ces facteurs sont contrôlés.

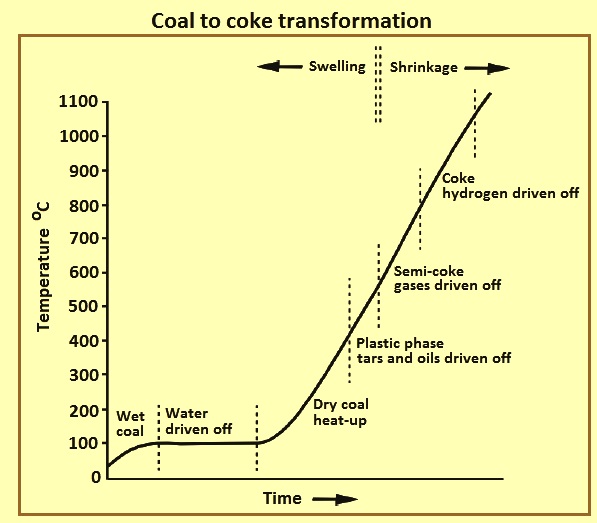

Le coke est produit en chauffant du charbon à coke à haute température dans l'atmosphère réductrice du four à coke de sous-produit. La transformation charbon en coke est illustrée à la figure 2. Le mélange de charbon est chauffé à partir des parois du four de chaque côté du four à coke et deux couches de plastique se développent de chaque côté et convergent finalement au centre de la charge. Premièrement, le charbon près du mur perd de l'eau et devient plastique à 350°C à 400°C tout en laissant des goudrons organiques. Les couches de plastique se solidifient en un résidu de semi-coke entre 450 et 500 degrés C tout en dégageant du méthane et d'autres gaz volatils. Il faut environ 12 heures à 15 heures pour que le centre du four à coke se solidifie. Le semi-coke se rétracte et se fissure à des températures élevées de 500°C à 1 000°C, perdant du méthane et de l'hydrogène. Le coke est poussé hors du four à coke à environ 1000 degrés C à 1100 degrés C, lorsque la matière volatile est inférieure à 1 %. Le processus de fabrication du coke dure environ 18 heures à 22 heures, mais peut varier en fonction de la vitesse de chauffe et de la largeur du four.

Fig 2 Transformation du charbon en coke

En cas de cokerie sans récupération ou à récupération de chaleur, le charbon est carbonisé dans de grandes chambres de four. Le processus de carbonisation s'effectue par le haut par transfert de chaleur radiante et par le bas par conduction de la chaleur à travers la sole. L'air primaire pour la combustion est introduit dans la chambre du four par plusieurs orifices situés au-dessus du niveau de charge dans les portes latérales pousseur et coke du four.

La teneur en eau du coke est pratiquement nulle à la fin du processus de cokéfaction, mais il est souvent trempé à l'eau pour pouvoir être transporté vers les hauts fourneaux. La structure poreuse du coke absorbe un peu d'eau, généralement 3 à 6 % de sa masse. Dans certaines cokeries, la trempe sèche du coke est pratiquée. Le coca est normalement disponible en 3 variétés. Il s'agit du coke de brise (taille -10mm), du coke de noix (taille +10mm à –25mm) et du coke de haut fourneau (BF) (+25mm à -80mm).

Caractéristiques du coke

Le coke est un produit à haute teneur en carbone. Le coke BF de haute qualité doit avoir une teneur en humidité faible et constante, une faible teneur en impuretés, une résistance élevée, une réactivité relativement faible et une gamme de tailles uniforme. Ces caractéristiques du coke sont principalement régies par un mélange approprié de charbons appropriés et l'optimisation des conditions de cokéfaction dans les fours à coke telles que la taille du charbon, la densité apparente et la vitesse de chauffage des fours à coke.

La qualité du coke est déterminée de manière multiparamétrique. La première consiste à déterminer le pourcentage de composant analytique (humidité, cendres, matières volatiles et carbone total), et récemment de composés alcalins. La seconde est l'évaluation des propriétés physiques telles que la densité, la porosité et la composition des grains. Le troisième est la détermination de ses propriétés mécaniques, telles que la résistance et l'abrasivité. Parfois, son pouvoir calorifique (pouvoir calorifique) est en outre déterminé. De plus, deux paramètres supplémentaires (CRI et CSR) du coke sont également évalués.

Coke remplit plusieurs rôles dans le BF. Il agit comme un agent réducteur et une source de gaz réducteur de CO (monoxyde de carbone), une source de chaleur, un filtre de poussière et de suie, un carburateur de métal chaud et un matériau de support structurel. Son rôle en tant que matériau de support structurel est particulièrement important, en particulier dans les parties inférieures du BF, car il ne peut être remplacé par aucune autre matière première. Un manque de perméabilité dans le BF limite les vitesses de soufflage et conduit à une mauvaise distribution du gaz dans la zone du puits. L'écoulement des fluides dans le BF inférieur est également fortement influencé par la taille moyenne des particules et le vide du lit de matériau.

Les caractéristiques les plus importantes du coke en ce qui concerne la perméabilité sont une taille optimale, de bonnes résistances avant et après réaction et une gamme de tailles étroite. Une mauvaise caractéristique du coke conduit à une dégradation excessive de la taille et à la formation de fines, qui peuvent toutes deux nuire à la perméabilité du BF. La perméabilité du lit de coke dans la partie inférieure détermine les limites technologiques du BF, y compris les taux de conduite maximum, le meilleur rendement énergétique et la longue durée de vie.

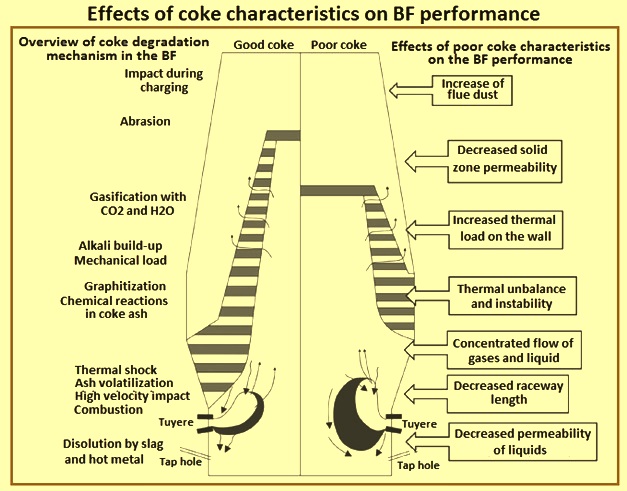

De mauvaises caractéristiques du coke peuvent entraîner des effets néfastes dans le BF, à savoir (i) une augmentation de la poussière de cheminée, (ii) des modifications de la forme du chemin de roulement et des zones de cohésion, (iii) une augmentation des pertes de chaleur, (iv) la canalisation de l'écoulement des liquides et des solides, (v) une perte de charge accrue, et (vi) une diminution de la capacité de drainage de l'homme mort. Un aperçu des différentes contraintes dans le BF et les effets des mauvaises caractéristiques du coke sur les performances du BF sont représentés sur la figure 3.

Fig 3 Effets des caractéristiques du coke sur les performances BF

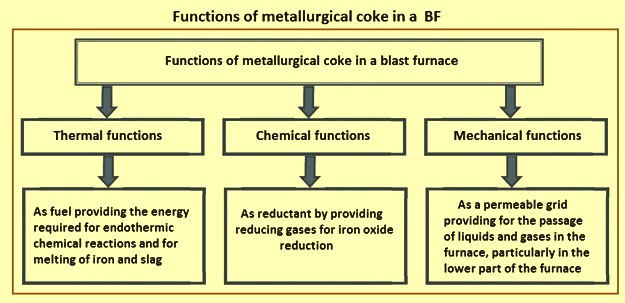

Le coke est l'un des intrants très importants pour le processus BF de la fabrication du fer. Il remplit trois fonctions importantes (Fig 4) dans un BF à savoir (i) une fonction thermique, en tant que combustible fournissant l'énergie nécessaire aux réactions chimiques endothermiques et à la fusion du fer et des scories, (ii) une fonction chimique, en tant que réducteur en fournissant une réduction des gaz pour la réduction des oxydes de fer, et (iii) une fonction mécanique, en tant que grille perméable assurant le passage des liquides et des gaz dans le four, notamment dans la partie basse du four. Lorsque le coke traverse le BF, le coke se dégrade et génère des fines qui affectent la perméabilité du lit et affectent l'efficacité du processus. La vitesse à laquelle le coke se dégrade est principalement contrôlée par la réaction de perte de solution, le stress thermique, le stress mécanique et l'accumulation d'alcali.

Fig 4 Fonctions du coke BF dans un BF

Le fonctionnement BF avec un faible taux de coke et un taux d'injection élevé provoque une modification des caractéristiques du coke. Certaines de ses fonctions deviennent moins importantes (source de chaleur, réducteur) et ses autres fonctions (maintien de la perméabilité aux gaz, résistance aux attaques alcalines et à la carburation des métaux) deviennent au contraire déterminantes

D'un point de vue chimique, le coke a une composition assez simple, constituée principalement de carbone avec quelques matières minérales et des quantités mineures d'hydrogène, de soufre et d'oxygène. Une teneur élevée en cendres du coke peut être un problème, principalement pour l'économie, car le taux de combustible BF augmente et la productivité diminue. Il affecte le bilan thermique du BF de deux manières, à savoir (i) en abaissant la teneur en carbone du coke, ce qui abaisse le pouvoir calorifique, et (ii) en nécessitant un formeur de laitier supplémentaire pour faire fondre les cendres de coke, ce qui demande de l'énergie supplémentaire et augmente la volume de scories. Les alcalis dans les cendres de coke sont normalement présents sous forme de silicates et sont la plus grande source d'alcalis dans la charge de BF, jusqu'à 75 % de l'apport d'alcalis provient du coke.

Le coke est structurellement très complexe, avec une variété de tailles et de formes de pores et de parois ainsi que des fissures. Les parois de coke sont constituées de différentes textures qui ont des propriétés microscopiques diverses et dont l'anisotropie optique varie en fonction du rang et du type de charbon dans le mélange de charbon utilisé. Le carbone de coke simplifié est constitué de parties anisotropes cristallisées modérées et de parties isotropes amorphes. Les parties anisotropes peuvent être divisées en « mosaïque » et « type de flux » (Tab 1). Le coke avec des degrés plus élevés de texture anisotrope montre généralement une réactivité plus faible (CRI) et une résistance du coke après réaction (CSR) plus élevée. Les pièces isotropes ont généralement une réactivité plus élevée vis-à-vis du CO2, ce qui augmente la valeur CRI.

| Tab 1 Relation entre la texture du carbone et les propriétés du coke | ||||

| Sl. No. | Texture de charbon | Isotrope | Mosaïque | Type de flux |

| 1 | Force mécanique | Faible | Moyen | Fort |

| 2 | Résistance à l'attaque de CO2 | Faible | Fort | Moyen |

| 3 | Résistance à l'attaque alcaline | Fort | Moyen | Faible |

La qualité du coke est souvent caractérisée par la mesure de la résistance à froid et à chaud, de la composition des cendres et de la chimie, qui sont largement dictées par les propriétés du charbon. Une gamme de tests et de procédures de laboratoire a été développée pour caractériser les propriétés physiques et chimiques du coke et leurs impacts potentiels sur les opérations de BF. Les tests les plus utilisés et les plus connus sont l'indice de réactivité du coke (CRI) et la résistance du coke après réaction (CSR) développés par Nippon Steel Corporation (NSC) au Japon au début des années 70, afin d'évaluer l'effet des réactions au CO2. sur le coca. Il n'y a pas de procédure standard universellement acceptée, cependant le test NSC/CRI est largement reconnu dans le monde et a été adopté par d'autres normes. On pense que le coke CSR normalement élevé empêche le coke de se décomposer, améliore la perméabilité du gaz et du liquide et augmente la productivité ainsi que diminue la consommation spécifique de coke du BF.

Utilisations du coke métallurgique

En plus d'être utilisé dans la BF, la production d'agglomérés, les fours de fabrication d'acier et la production de ferro-alliages, le coke métallurgique a de nombreuses autres applications. Il est utilisé là où un carbone résistant, résistant et de haute qualité est nécessaire. Les applications du coke métallurgique comprennent par exemple : les matériaux de friction, les revêtements de sol conducteurs, les revêtements de fonderie, les matériaux anticorrosion, les agents de réduction de carbone, les agents réducteurs, les applications de forage, les milieux de garnissage en céramique, le traitement thermique, l'exclusion de l'oxygène et les procédés électrolytiques. Le coke métallurgique peut également être utilisé comme coke de remplissage pour les produits carbonés polygranulés.

- Nous contacter +86-13526138080 mingshancoke@163.com Bureau de vente en Chine: R1108, 11TH FLOOR, No.8 BUILDING, HUAQIANG CENTER, ANYANG, CHINA.BUREAU DE LONDRES: RM101, MAPLE HOUSE, 118 HIGH STREET, PURLEY LONDON, ENGLAND, UNITED KINGDOM, CR8 2AD.

- Capacité de production 1. Capacité de production de coke métallurgique (poudre) de 100000 tonnes/mois 2. Bille de carbure de silicium traitant 6000 tonnes/mois 3. Capacité de production de semi-coke de 5000 tonnes/mois 4. Capacité de traitement du ferrosilicium de 50000 tonnes/mois Produits connexes 1. Ferro-silicium à haute teneur en carbone 2. Métal de silicium 3. Poudre de métal de silicium 4. Briquette de silicium

- ENTRER EN CONTACT

العربية

العربية Français

Français Español

Español English

English