- Inicio

- Coque metalúrgico

Coque metalúrgico

El coque metalúrgico o 'coque Met' o 'coque BF (alto horno)' o simplemente 'coque en resumen' es un material de carbono duro producido en el proceso de 'destilación destructiva' de varias mezclas de carbón bituminoso. Se produce por carbonización del carbón a altas temperaturas (1.100 °C) en una atmósfera deficiente en oxígeno en un horno de coque. El coque es esencial para el proceso de fabricación de hierro de alto horno (BF) para soportar la carga y proporcionar permeabilidad al gas, por lo que existe un límite mínimo de carga de coque. El coque constituye una parte importante de los costos de producción del metal caliente. Aparte de los aspectos económicos, el consumo de coque también está estrechamente relacionado con las emisiones de CO2 (dióxido de carbono) y, por tanto, con los problemas medioambientales.

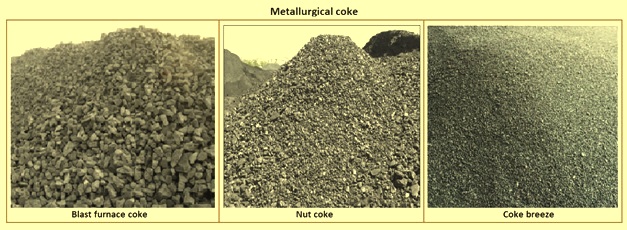

La producción de coque de alta calidad necesaria para un BF moderno provoca la generación de una gran cantidad de productos de tamaño pequeño (bajo tamiz), a saber, coque de nuez y coque brisa (Fig 1). Mientras que la brisa de coque se usa como combustible en la planta de sinterización, la carga del coque de nuez en el BF mezclado con la carga de mineral se ha convertido ahora en una práctica normal debido a la posibilidad de ahorrar coque y aumentar la productividad del horno.

Figura 1 Coque metalúrgico

Aspectos históricos

El coque tiene orígenes antiguos y la carbonización del carbón se menciona en el texto ya en 371 a. C. (antes de la era común). Sin embargo, el uso de coque como única fuente de combustible en un BF comenzó entre principios y mediados del siglo 1.800. Esta coca se hizo en montones. El conocimiento del coque y sus propiedades faltaba al comienzo de la era del coque. Las mayores demandas incurridas por un mejor arrabio condujeron a mayores demandas del coque. Durante el final del siglo pasado, han aparecido tres temas consistentes relacionados con las propiedades del coque y el desempeño de BF. Están relacionados con la viabilidad del BF, la mejora en la productividad y eficiencia del BF y las operaciones de BF a las tasas de coque más bajas.

El proceso BF de fabricación de hierro, que comenzó en Coalbrookdale en Shropshire en 1709, cuando Abraham Darby producía arrabio a una tasa de 3 toneladas por día, utilizando alrededor de 4 toneladas de coque por tonelada de metal caliente, ha crecido a una enorme empresa mundial, donde actualmente se encuentran en funcionamiento los BF capaces de producir a más de 10.000 toneladas de metal caliente/día, utilizando menos de 400 kg de coque por tonelada de metal caliente.

Producción de coque BF

Un coque de buena calidad se fabrica generalmente a partir de la carbonización de carbones de coque de buena calidad. Los carbones de coque se definen como aquellos carbones que en la carbonización pasan por ablandamiento, hinchamiento y resolidificación para convertirse en coque. Una consideración importante al seleccionar una mezcla de carbón es que no debe ejercer una presión alta en la pared del horno de coque y debe contraerse lo suficiente para permitir que el coque salga del horno. Las propiedades del coque y el rendimiento de empuje del horno de coque están influenciadas por las siguientes variables de calidad del carbón y operación de la batería: rango del carbón, características petrográficas, químicas y reológicas del carbón, tamaño de partículas, contenido de humedad, densidad aparente, meteorización del carbón, temperatura de coquización y coquización velocidad, tiempo de remojo, práctica de enfriamiento y manipulación de la coca. La variabilidad de la calidad del coque es baja si se controlan todos estos factores.

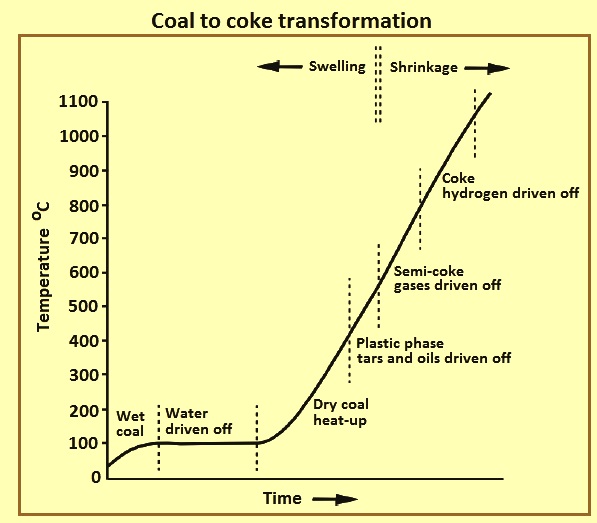

El coque BF se produce calentando carbón coquizable a alta temperatura en la atmósfera reductora del horno de coque de subproductos. La transformación de carbón a coque se muestra en la Fig. 2. La mezcla de carbón se calienta desde las paredes del horno a cada lado del horno de coque y se desarrollan dos capas de plástico en cada lado y eventualmente convergen en el centro de la carga. Primero, el carbón cerca de la pared pierde agua y se vuelve plástico entre 350 °C y 400 °C dejando alquitranes orgánicos. Las capas de plástico se solidifican en un residuo de semi-coque a 450 grados C a 500 grados C mientras emiten metano y otros gases volátiles. El centro del horno de coque tarda entre 12 y 15 horas en solidificarse. El semi-coque se contrae y se agrieta a temperaturas elevadas de 500 °C a 1000 °C perdiendo metano e hidrógeno. El coque se empuja fuera del horno de coque a alrededor de 1000 °C a 1100 °C, cuando la materia volátil es inferior al 1%. El proceso de fabricación de coque tarda entre 18 y 22 horas, pero puede variar según la velocidad de calentamiento y el ancho del horno.

Figura 2 Transformación de carbón en coque

En caso de plantas de coque sin recuperación o con recuperación de calor, el carbón se carboniza en grandes cámaras de horno. El proceso de carbonización tiene lugar desde la parte superior por transferencia de calor radiante y desde la parte inferior por conducción de calor a través de la suela. El aire primario para la combustión se introduce en la cámara del horno a través de varios puertos ubicados por encima del nivel de carga en las puertas laterales del empujador y del coque del horno.

El contenido de agua en el coque es prácticamente nulo al final del proceso de coquización, pero a menudo se enfría con agua para poder transportarlo a los altos hornos. La estructura porosa del coque absorbe algo de agua, generalmente del 3% al 6% de su masa. En algunas de las plantas de coque se practica el apagado en seco del coque. La coca está normalmente disponible en 3 variedades. Estos son coque brisa (tamaño -10mm), coque de nuez (tamaño +10mm a –25mm) y coque de alto horno (BF) (+25mm a -80mm).

Características del coque

El coque es un producto con alto contenido de carbono. El coque BF de alta calidad debe tener un contenido de humedad bajo y constante, bajo contenido de impurezas, alta resistencia, reactividad relativamente baja y un rango de tamaño uniforme. Estas características del coque se rigen principalmente por una mezcla adecuada de carbones adecuados y la optimización de las condiciones de coquización en los hornos de coque, como el tamaño del carbón, la densidad aparente y la velocidad de calentamiento del horno de coque.

La calidad del coque se determina de forma multiparamétrica. La primera es determinando el porcentaje de componente analítico (humedad, cenizas, materias volátiles y carbono total), y recientemente compuestos alcalinos. El segundo es la evaluación de propiedades físicas como la densidad, la porosidad y la composición del grano. El tercero es la determinación de sus propiedades mecánicas, como resistencia y abrasividad. A veces, se determina adicionalmente su poder calorífico (poder calorífico). Además, también se evalúan dos parámetros adicionales (CRI y CSR) del coque.

El coque cumple múltiples funciones en el BF. Actúa como agente reductor y fuente de gas reductor CO (monóxido de carbono), fuente de calor, filtro de polvo y hollín, carburador de metal caliente y como material de soporte estructural. Su papel como material de soporte estructural es especialmente importante, particularmente en las partes inferiores del BF, ya que no puede ser reemplazado por ninguna otra materia prima. La falta de permeabilidad en el BF restringe las velocidades de soplado y conduce a una mala distribución del gas en el área del pozo. El flujo de fluidos en el BF inferior también está fuertemente influenciado por el tamaño medio de partícula y el vacío del lecho de material.

Las características más importantes del coque con respecto a la permeabilidad son un tamaño óptimo, buenas resistencias antes y después de la reacción y un rango de tamaño estrecho. Una característica deficiente del coque conduce a una degradación excesiva del tamaño y a la formación de finos, los cuales pueden afectar la permeabilidad del BF. La permeabilidad del lecho de coque en la parte inferior determina los límites tecnológicos del BF, incluyendo velocidades máximas de conducción, mejor eficiencia de combustible y larga vida de campaña.

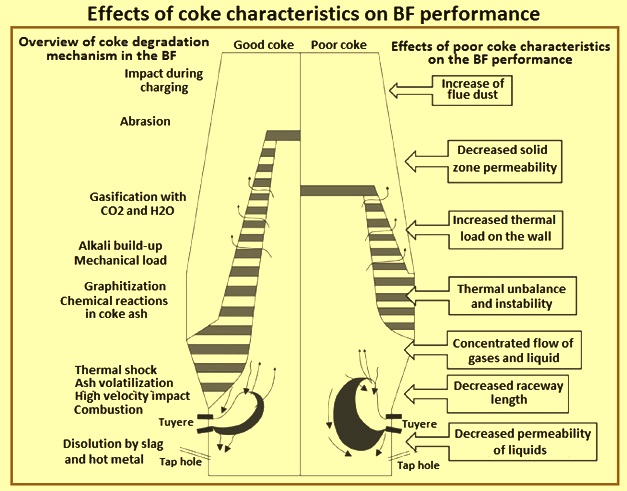

Las características deficientes del coque pueden resultar en efectos adversos en el BF, a saber (i) aumento de polvo de combustión, (ii) cambios en las formas de la pista de rodadura y zonas cohesivas, (iii) aumento de las pérdidas de calor, (iv) flujo de líquidos y sólidos, (v) aumento de la pérdida de presión y (vi) disminución de la capacidad de drenaje del hombre muerto. En la figura 3 se muestra una descripción general de las diferentes tensiones en el BF y los efectos de las características deficientes del coque en el rendimiento del BF.

Figura 3 Efectos de las características del coque en el rendimiento de BF

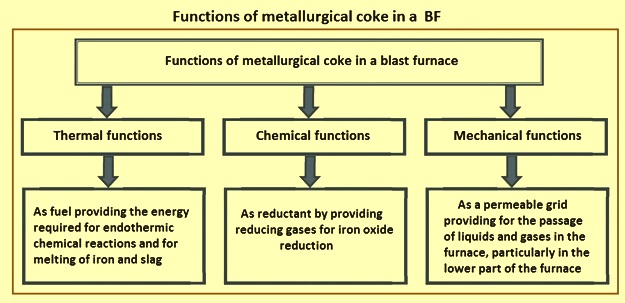

El coque es uno de los materiales de entrada más importantes para el proceso BF de la fabricación de hierro. Realiza tres funciones importantes (Figura 4) en un BF, a saber (i) una función térmica, como combustible que proporciona la energía necesaria para las reacciones químicas endotérmicas y para la fusión del hierro y la escoria, (ii) una función química, como reductor al proporcionar reductor gases para la reducción de óxido de hierro, y (iii) una función mecánica, como una rejilla permeable que proporciona el paso de líquidos y gases en el horno, particularmente en la parte inferior del horno. Cuando el coque pasa a través del BF, el coque se degrada y genera finos que afectan la permeabilidad del lecho y afectan la eficiencia del proceso. La velocidad a la que se degrada el coque está controlada principalmente por la reacción de pérdida de solución, el estrés térmico, el estrés mecánico y la acumulación de álcalis.

Figura 4 Funciones del coque BF en un BF

La operación BF con baja tasa de coque y alta tasa de inyección provoca un cambio en las características del coque. Algunas de sus funciones pierden importancia (fuente de calor, agente reductor) y sus otras funciones (mantenimiento de la permeabilidad de los gases, resistencia al ataque de los álcalis y carburación de metales) por el contrario se vuelven decisivas

Desde un punto de vista químico, el coque tiene una composición bastante simple, que consiste principalmente en carbono con algunas materias minerales y pequeñas cantidades de hidrógeno, azufre y oxígeno. El alto contenido de cenizas del coque puede ser un problema, principalmente para la economía, ya que aumenta la tasa de combustible BF y disminuye la productividad. Afecta el balance de calor del BF de dos maneras, a saber (i) al reducir el contenido de carbono en el coque, lo que reduce el poder calorífico, y (ii) al requerir un formador de escoria adicional para fundir la ceniza de coque, lo que demanda energía extra y aumenta el volumen de escoria. Los álcalis en la ceniza de coque normalmente están presentes como silicatos y son la mayor fuente de álcalis en la carga de BF, hasta el 75% de la entrada de álcali proviene del coque.

El coque es muy complejo estructuralmente, con una variedad de tamaños y formas de poros y paredes, así como fisuras. Las paredes de coque constan de diferentes texturas que tienen diversas propiedades microscópicas y varían en anisotropía óptica dependiendo del rango y tipo de carbón en la mezcla de carbón utilizada. El carbón de coque simplificado consta de partes anisotrópicas cristalizadas moderadas y partes isotrópicas amorfas. Las partes anisotrópicas se pueden dividir en 'mosaico' y 'tipo de flujo' (pestaña 1). El coque con grados más altos de textura anisotrópica muestra generalmente menor reactividad (CRI) y mayor fuerza de coque después de la reacción (CSR). Las piezas isotrópicas tienen generalmente una mayor reactividad frente al CO2, lo que aumenta el valor de CRI.

| Pestaña 1 Relación entre la textura del carbono y las propiedades del coque | ||||

| Sl. No. | Textura de carbón | Isotrópico | Mosaico | Tipo de flujo |

| 1 | Fuerza mecánica | Débil | Medio | Fuerte |

| 2 | Resistencia al ataque de CO2 | Débil | Fuerte | Medio |

| 3 | Resistance to alkali attack | Fuerte | Medio | Débil |

La calidad del coque se caracteriza a menudo por la medición de la resistencia al frío y al calor, la composición de las cenizas y la química, que dependen en gran medida de las propiedades del carbón. Se ha desarrollado una serie de pruebas y procedimientos de laboratorio para caracterizar las propiedades físicas y químicas del coque y sus posibles impactos en las operaciones de BF. Las pruebas más utilizadas y conocidas son el Coke Reactivity Index (CRI) y la Coke Strength after Reaction (CSR) desarrolladas por Nippon Steel Corporation (NSC) en Japón a principios de los años setenta, con el fin de evaluar el efecto de las reacciones de CO2. en coca. No existe un procedimiento estándar universalmente aceptado, sin embargo, la prueba NSC / CRI es ampliamente reconocida en todo el mundo y fue adoptada por otros estándares. Se cree que el coque de CSR normalmente alto evita que el coque se descomponga, mejora la permeabilidad del gas y del líquido y aumenta la productividad, así como reduce el consumo específico de coque del BF.

Usos del coque metalúrgico

Además de utilizarse en BF, producción de sinterización, hornos de fabricación de acero y producción de ferroaleaciones, el coque metalúrgico tiene muchas más aplicaciones. Se utiliza cuando se necesita un carbono resistente, resistente y de alta calidad. Las aplicaciones del coque metalúrgico incluyen, por ejemplo: materiales de fricción, pisos conductores, revestimientos de fundición, materiales de corrosión, levantador de carbón de fundición, agentes reductores, aplicaciones de perforación, medios de empaque de cerámica, tratamiento térmico, exclusión de oxígeno y procesos electrolíticos. El coque metalúrgico también se puede utilizar como coque de carga para los productos de carbón poligranular.

- CONTACTO +86-13526138080 mingshancoke@163.com Oficina de ventas de China: R1108, 11TH FLOOR, No.8 BUILDING, HUAQIANG CENTER, ANYANG, CHINA.OFICINA DE LONDRES: RM101, MAPLE HOUSE, 118 HIGH STREET, PURLEY LONDON, ENGLAND, UNITED KINGDOM, CR8 2AD.

- Capacidad de producción 1. Capacidad de producción de coque (polvo) metalúrgico de 100.000 toneladas/mes 2. Procesamiento de bolas de carburo de silicio 6000 toneladas/mes 3. Capacidad de producción de semicoque de 5.000 toneladas/mes 4. Capacidad de procesamiento de ferrosilicio de 50.000 toneladas/mes Productos relacionados 1. Ferro silicio con alto contenido de carbono 2. Metal de silicio 3. Polvo de metal de silicio 4. Briqueta de silicio

- Get in Touch

العربية

العربية Français

Français Español

Español English

English